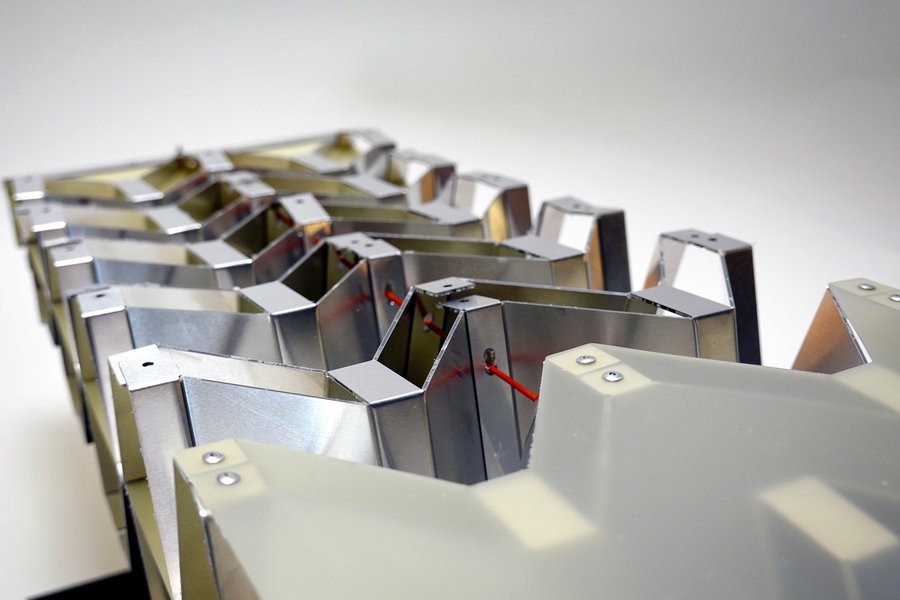

Исследователи Массачусетского технологического института использовали киригами, искусство японской резки и складывания бумаги, для разработки сверхпрочных и легких материалов с настраиваемыми механическими свойствами, такими как жесткость и гибкость. Эти материалы могут быть использованы в самолетах, автомобилях или космических кораблях. Изображение: предоставлено исследователями

Адам Зеве | Новости Массачусетского технологического института

Ячеистые твердые тела — это материалы, состоящие из множества ячеек, упакованных вместе, например соты. Форма этих ячеек во многом определяет механические свойства материала, включая его жесткость и прочность. Кости, например, наполнены натуральным материалом, который делает их легкими, но жесткими и прочными.

Вдохновленные костями и другими клеточными твёрдыми телами, встречающимися в природе, люди использовали ту же концепцию для разработки строительных материалов. Изменяя геометрию элементарных ячеек, из которых состоят эти материалы, исследователи могут настроить механические, термические или акустические свойства материала. Архитектурные материалы используются во многих сферах: от амортизирующего упаковочного пенопласта до радиаторов теплорегулирования.

Используя киригами, древнее японское искусство складывания и резки бумаги, исследователи Массачусетского технологического института теперь изготовили высокопроизводительный материал, известный как пластинчатая решетка, в гораздо больших масштабах, чем ученые ранее могли достичь с помощью аддитивного производства. Эта техника позволяет им создавать конструкции из металла или других материалов индивидуальной формы и специально подобранных механических свойств.

«Этот материал похож на стальную пробку. Он легче пробки, но обладает высокой прочностью и жесткостью», — говорит Профессор Нил Гершенфельдкоторый возглавляет Центр битов и атомов (CBA) в Массачусетском технологическом институте и является старшим автором новый документ на этом подходе.

Исследователи разработали модульный процесс строительства, в котором множество более мелких компонентов формируются, складываются и собираются в трехмерные формы. Используя этот метод, они изготовили сверхлегкие и сверхпрочные конструкции и роботов, которые под заданной нагрузкой могут трансформироваться и сохранять свою форму.

Поскольку эти конструкции легкие, но прочные, жесткие и их относительно легко производить массово в больших масштабах, они могут быть особенно полезны в архитектурных, самолетных, автомобильных или аэрокосмических компонентах.

К Гершенфельду в работе над статьей присоединились соавторы. Альфонсо Парра Рубионаучный сотрудник ЦБА, и Клара Мундилова, аспирант Массачусетского технологического института в области электротехники и информатики; вместе с Дэвидом Прейссом, аспирантом CBA; и Эрик Д. Демейн, профессор информатики Массачусетского технологического института. Исследование будет представлено на выставке ASME. Конференция «Компьютеры и информация в инженерии».

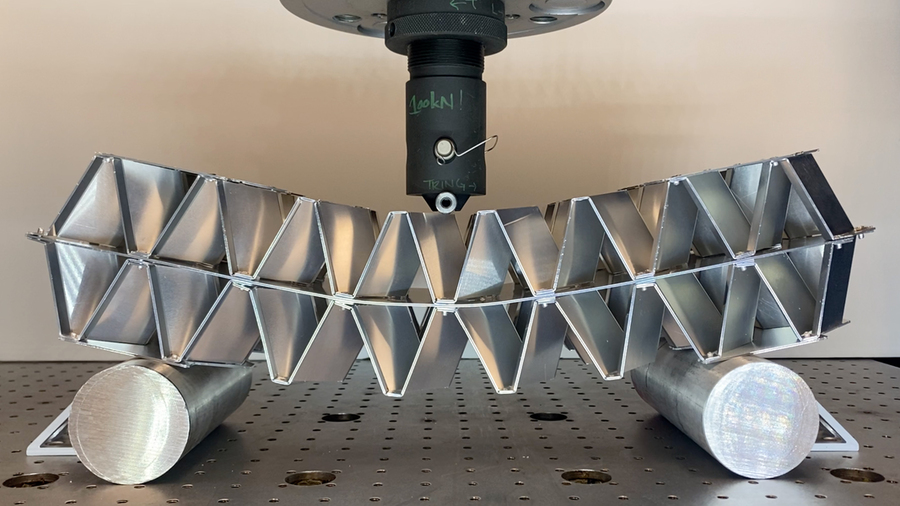

Исследователи приводят в действие гофрированную конструкцию, натягивая стальные проволоки на податливые поверхности, а затем соединяя их с системой шкивов и двигателей, что позволяет конструкции сгибаться в любом направлении. Изображение: предоставлено исследователями

Изготовление методом складывания

Архитектурные материалы, такие как решетки, часто используются в качестве основы для композитного материала, известного как сэндвич-структура. Чтобы представить себе сэндвич-конструкцию, представьте себе крыло самолета, где ряд пересекающихся диагональных балок образует решетчатый сердечник, зажатый между верхней и нижней панелями. Эта ферменная решетка обладает высокой жесткостью и прочностью, но при этом очень легкая.

Пластинчатые решетки представляют собой ячеистые конструкции, состоящие из трехмерных пересечений пластин, а не балок. Эти высокопроизводительные конструкции даже прочнее и жестче, чем ферменные решетки, но их сложная форма затрудняет их изготовление с использованием обычных методов, таких как 3D-печать, особенно для крупномасштабных инженерных приложений.

Исследователи Массачусетского технологического института преодолели эти производственные проблемы, используя киригами — технику создания трехмерных фигур путем складывания и разрезания бумаги, история которой восходит к японским художникам VII века.

Киригами использовался для изготовления пластинчатых решеток из частично сложенных зигзагообразных складок. Но чтобы сделать сэндвич-конструкцию, нужно прикрепить плоские пластины сверху и снизу этого гофрированного сердечника к узким точкам, образованным зигзагообразными складками. Для этого часто требуются сильные клеи или методы сварки, которые могут сделать сборку медленной, дорогостоящей и сложной для масштабирования.

Исследователи Массачусетского технологического института модифицировали распространенный узор складок оригами, известный как узор Миура-ори, так что острые точки гофрированной структуры превращаются в грани. Фасеты, как и у алмаза, представляют собой плоские поверхности, к которым пластины легче прикрепить с помощью болтов или заклепок.

Исследователи Массачусетского технологического института модифицировали распространенный узор складок оригами, известный как узор Миура-ори, так что острые точки гофрированной структуры превращаются в грани. Фасеты, как и у алмаза, представляют собой плоские поверхности, к которым пластины легче прикрепить с помощью болтов или заклепок. Изображение: предоставлено исследователями

«Пластинчатые решетки превосходят балочные решетки по прочности и жесткости, сохраняя при этом тот же вес и внутреннюю структуру», — говорит Парра Рубио. «Достижение верхнего предела теоретической жесткости и прочности HS было продемонстрировано посредством наномасштабного производства с использованием двухфотонной литографии. Конструкция пластинчатых решеток была настолько сложной, что исследований в макромасштабе проводилось мало. Мы считаем, что складывание — это путь к более легкому использованию пластинчатой конструкции такого типа, изготовленной из металла».

Настраиваемые свойства

Более того, то, как исследователи проектируют, складывают и вырезают узор, позволяет им настраивать определенные механические свойства, такие как жесткость, прочность и модуль упругости при изгибе (склонность материала сопротивляться изгибу). Они кодируют эту информацию, а также трехмерную форму в карту складок, которая используется для создания гофров киригами.

Например, в зависимости от того, как устроены складки, некоторым ячейкам можно придать такую форму, чтобы они сохраняли свою форму при сжатии, а другим можно изменить, чтобы они сгибались. Таким образом, исследователи могут точно контролировать, как будут деформироваться различные области конструкции при сжатии.

Поскольку гибкостью конструкции можно управлять, эти гофры можно использовать в роботах или других динамических приложениях с деталями, которые движутся, крутятся и изгибаются.

Чтобы создавать более крупные конструкции, такие как роботы, исследователи внедрили модульный процесс сборки. Они массово производят более мелкие узоры складок и собирают их в сверхлегкие и сверхпрочные трехмерные конструкции. Меньшие конструкции имеют меньше складок, что упрощает процесс изготовления.

Используя адаптированный узор Миура-ори, исследователи создают рисунок складок, который придаст желаемую форму и структурные свойства. Затем они используют уникальную машину — режущий стол Zund — чтобы надрезать плоскую металлическую панель, которую затем складывают в трехмерную форму.

«Чтобы создавать такие вещи, как автомобили и самолеты, огромные инвестиции вкладываются в инструменты. Этот производственный процесс происходит без инструментов, как, например, 3D-печать. Но в отличие от 3D-печати, наш процесс может установить предел свойств рекордного материала», — говорит Гершенфельд.

С помощью своего метода они изготовили алюминиевые конструкции с прочностью на сжатие более 62 килоньютонов, но весом всего 90 килограммов на квадратный метр. (Пробка весит около 100 килограммов на квадратный метр.) Их конструкции были настолько прочными, что могли выдерживать в три раза большую силу, чем обычная алюминиевая гофра.

С помощью своего метода исследователи изготовили алюминиевые конструкции с прочностью на сжатие более 62 килоньютонов, но весом всего 90 килограммов на квадратный метр. Изображение: предоставлено исследователями

Универсальная технология может быть использована для многих материалов, таких как сталь и композиты, что делает ее хорошо подходящей для производства легких, амортизирующих компонентов для самолетов, автомобилей или космических кораблей.

Однако исследователи обнаружили, что их метод сложно смоделировать. Поэтому в будущем они планируют разработать удобные в использовании инструменты САПР для решетчатых конструкций из пластин киригами. Кроме того, они хотят изучить методы снижения вычислительных затрат на моделирование конструкции, обеспечивающей желаемые свойства.

«Гофры киригами обладают потрясающим потенциалом для архитектурного строительства», — говорит Джеймс Коулман MArch ’14, SM ’14, соучредитель компании SumPoint, занимающейся проектированием и монтажом, и бывший вице-президент по инновациям и исследованиям и разработкам Zahner, который не участвовал в проекте. с этой работой. «По моему опыту создания сложных архитектурных проектов, современные методы создания крупномасштабных изогнутых и дважды изогнутых элементов являются материалоемкими и расточительными и поэтому считаются непрактичными для большинства проектов. Хотя технология авторов предлагает новые решения для аэрокосмической и автомобильной промышленности, я считаю, что их клеточный метод также может существенно повлиять на искусственную среду. Возможность изготавливать пластинчатые решетки различной геометрии с особыми свойствами может позволить создать более эффективные и выразительные здания с меньшим количеством материала. Прощайте тяжелые стальные и бетонные конструкции, здравствуйте легкие решетки!»

Парра Рубио, Мундилова и другие аспиранты Массачусетского технологического института также использовали эту технику для создания трех крупномасштабных сложенных произведений искусства из алюминиевого композита. на выставке в Медиа-лаборатории MIT. Несмотря на то, что длина каждого произведения искусства составляет несколько метров, на изготовление конструкции ушло всего несколько часов.

«В конце концов, художественное произведение возможно только благодаря математическому и инженерному вкладу, который мы показываем в наших статьях. Но мы не хотим игнорировать эстетическую силу нашей работы», — говорит Парра Рубио.

Эта работа частично финансировалась Консорциумом Центра исследований битов и атомов, Международной стипендией AAUW и грантом GWI Фэй Вебер.

Новости Массачусетского технологического института